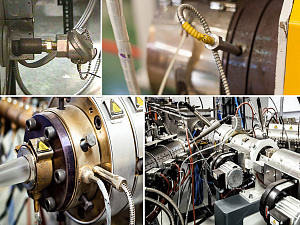

Принцип работы экструзивного оборудования заключается в обработке полимеров под воздействием высоких температур в цилиндрической зоне, а также сдвиговых деформаций вдоль всего шнека. Сдвиговое деформирование возникает внутри материала за счет давления и перемешивания. Во время обработки поливинилхлорид приобретает вязкотекучее состояние. Вращение шнека способствует заполнению материала между его лопастями. Если ПВХ недостаточно прогрет, шнеки могут выходить из строя, провоцируя этим не только выход некачественных изделий, но и поломку привода. Работа шнека в условиях недостаточно прогретого инструмента (фильеры) способствует резкому возрастанию давления материала на участках адаптера. В дальнейшем при таких условиях инструмент повреждается, а материал поднимается в колодцы дегазации. ПВХ на выходе будет иметь поврежденные кромки, высокую жесткость, распадется на отдельные элементы и будет легко разрываться.

Перечисленные ситуации необратимы, но их можно предупредить.

Правило №1. Правильный прогрев цилиндра и фильеры залог нормальной переработки ПВХ.

Значения температуры зависят, в том числе, от типа смолы ПВХ, используемой в данный момент, типа инструмента и экструдера. Основные значения температурных диапазонов для разных экструзивных установок в зависимости от типа смолы ПВХ в данной работе не приводятся, поскольку они в достаточной степени зависят от конкретных критериев и факторов влияния каждого производственного процесса.

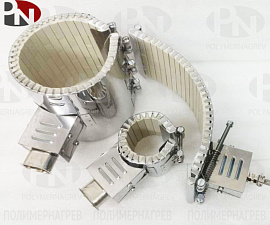

Основной функцией цилиндрического участка экструдера является перевод твердого ПВХ в вязкий и пластичный материал. Осуществляется данный процесс за счет внешних элементов нагрева в виде кольцевых нагревателей. Саморазогрев от трения частиц также имеет значительную роль в данном процессе, но он не является достаточным для качественной обработки. Обеспечение равномерного прогрева материала от трения и дополнительных элементов нагрева возможет в случае равномерного его заполнения между лопастями шнека.

Правило №2: нормальная переработка ПВХ напрямую зависит от заполнения шнеков.

На практике это происходит следующим образом: при циклической работе шнеков и дозатора в зоне загрузки шнеков оборудования сами шнеки не должны быть видны из-под слоя материала. В то же время материал не должен подниматься в дегазационные скважины. Эти условия достигаются путем регулировки скорости дозатора относительно величины оборотов винта.

Важно учитывать, что производственные режимы с «полупустыми» винтами приводят не только к ухудшению обработки ПВХ, но и к увеличению нагрузки в зоне дозирования, выталкивании (или зоне подачи), где смещен процесс пластификации. Следствием несоблюдения полного заполнения между лопастного пространства являются повышенные механические нагрузки и быстрый износ шнека.

Правило №3 формулируется следующим образом: признаком нормальной переработки ПВХ является частичная пластификация материала в зонах дегазации.

Иными словами, ПВХ должен превратиться практически в гомогенную массу с наличием возможных комочков и разрывов. Там должен отсутствовать видимый порошок или рыхлая «фракция», это случай неполного размягчения заготовки ПВХ. Такая ситуация требует либо повышения температуры первичных отделов экструдера, либо увеличения производительности экструдера. Зачастую лучший результат дает одновременное использование обеих методик. Расплав не должен размазываться на винтах, повторять их контур. Если аналогичная картина наблюдается в дегазационных скважинах, то материал перегревается, и требуется, как минимум, снизить температуру начальных зон экструзивного оборудования.

Недостаточная пластификация, как и перепластификация негативно влияют на характеристики обрабатываемого материала. В редких случаях такие недочеты можно исправить, добившись правильного состояния сырья на отрезке дегазационной зоны.

Для большинства ситуаций, возникающих в процессе производства, желательно следовать правилам, перечисленным выше. Однако в редких случаях можно намеренно отклоняться от любого из них (или нескольких сразу), чтобы получить конкретный, мгновенный результат.

Признаки нормально переработанного материала

Точно определить, насколько качественно переработан материал, можно только наглядно оценив его после полного цикла рабочего процесса. Степень качества будь то достаточно хорошая или нормальная можно в точности вычислить, лишь опираясь на собственный опыт. Для полного понимания, о чем идет речь, рассмотрим некоторые яркие примеры:

- Жгут из поливинилхлорида в норме должен характеризоваться гладкой поверхностью с однородным цветом по всей длине. При визуальном анализе у жгута не должно быть видно отделенных сгустков и комков. Наличие указанных недочетов свидетельствует о перегреве материала. Стоит учесть, что в случае недостаточной обработки дроби также возможно наличие комков.

- Поверхность жгута не должна пузыриться. Пузыри зачастую возникают, когда материал плохо перерабатывается на участке дегазации. Если тестирование дегазатора показывает, что участок функционирует качественно на 100%, то стоит отрегулировать температурный режим, скорее всего температура подобрана неправильно и поливинилхлорид перегрет. Чаще всего это случается со вспененным ПВХ.

- На поверхности жгута ПВХ не должно быть шероховатостей и мелких бугорков. Наличие указанных явлений говорит о слишком высоком подборе температурного режима для обрабатываемого материала. Как и в случае пузырей, причина может еще крыться в недостаточной обработке.

- Оценив общую ситуацию можно достоверно определить причины возникновения дефектов. Главным образом обратите внимание на работу оборудования в дегазационном участке и выставленный режим температуры.

- Поверхность ПВХ не должна иметь цветные полосы в желтом или коричневом окрасе. Если такие полосы все же есть, то это признак сгорания сырья в фильере.

- Поверхность обработанного ПВХ не должна иметь борозды. Их наличие указывает на засорение каналов оборудования. Допускаются «борозды», «расширения» на стыке поверхности с внутренними перегородками и «царапины» в точках слияния массовых потоков в наполнителе. (По некоторым данным, наличие «бороздок» и «утяжек» на стыке поверхности и перегородок является основным признаком износа формовочного инструмента). Их положение постоянно для каждой матрицы и не изменяется со временем.

- Жгут материала должен быть пластичным и обладать упругостью. Состояние материала можно определять тактильным способом. Когда полоса материала сжимается «утиными накладками» или плоскогубцами, материал должен иметь устойчивый отпечаток гофрировки рабочей поверхности инструмента. Важно учитывать усилия, необходимые для создания печати. Отпечаток не должен быть деформирован, поскольку жгут движется в направлении тянущего устройства. Если оттиск создается легко, можно утверждать, что материал «перепластирован», «перегрет». Если оттиск создается с заметным усилием или печать вообще не получается, а поверхность частично (полностью) восстанавливается, можно предположить, что сырье недостаточно обработано. Такие состояния ПВХ на выходе из фильеры могут мешать получению профиля с требуемыми характеристиками. Необходимо понимать, что все описанные признаки зависят от того, кто их определяет. Правильная оценка состояния обработки материала достигается с определенным опытом.

- При резке материала рядом с матрицей ножом из цветного металла, разрез должен быть ровным и гладким, материал не должен разрываться. Если нет, материал недостаточно переработан.

- Жгут не должен разбиваться на отдельные компоненты, края жгута не должны быть «порваны». В этом случае материал недостаточно обработан. Пачка материала должна быть равномерно вытянута по всему поперечному сечению профиля. Не должно быть значительного продвижения в выдавливании каких-либо частей жгута (центральной, боковой, верхней и т. д.) относительно других. Если центральная часть жгута значительно выдавливается сравнительно с крайними участками, то с высокой степенью достоверности можно говорить о «перепластификации» или «перегреве» расплава ПВХ. Однако следует помнить, что во время «запуска» профиля подобная ситуация может возникнуть из-за нестабильных температурных условий экструдера и фильеры.

Следует отметить, что заключение о состоянии материала осуществляется на основе анализа всех признаков, с учетом типа сырья, температурных режимов и режимов загрузки шнеков. В то же время, иногда на основе личного опыта оператор может получить более правильное представление о ситуации, чем, если бы он исходил из формальных особенностей.

Подъем материала в колодцах дегазации

Если при рекомендуемых (стандартных) значениях оборотов и температур материал поднимается в дегазирующих скважинах, необходимо, прежде всего, визуально оценить его состояние, через эти самые скважины. Если это порошок или рыхлая фракция, это означает, что по какой-то причине (будет рассмотрено позже) материал не обработан должным образом. В этом случае можно повысить температуру начальных зон экструдера, чтобы ускорить начало плавления ПВХ. Затем, к тому времени, когда материал входит в зону дегазации, его объем будет меньше из-за исчезновения пустого пространства между частицами исходного сырья (поскольку материал расплавлен). Кроме того, можно ускорить (улучшить) пластификацию материала за счет увеличения производительности экструдера. Когда это происходит, ускоряется перемешивание сырья, усиливается его деформация за счет шнековых витков, увеличивается трение частиц материала друг о друга. В результате влияние «сдвиговых деформаций» на процесс пластификации ПВХ возрастает. Этот метод наиболее эффективен для экструдеров с коническими шнеками.

При «нормальных» характеристиках материала, в случае его подъема в дегазационных скважинах, следует проверять температурные режимы концевых областей зон экструдера, температуры адаптера и фильеры. При низкотемпературном нагреве этих зон в конце шнеков значительно повышается давление расплавленной массы. По этой причине в цилиндре экструдера увеличивается обратный поток материала (направленный из последних зон цилиндра к начальным), в результате чего создаются условия для подъема массы в скважинах. Чтобы разрешить ситуацию, вы можете поднять температуру последней зоны экструдера, переходника и начальной зоны инструмента. Косвенным признаком этой причины подъема материала может быть повышенное значение давления расплава, близкое к критическому.

При выборе соотношения оборотов в первую очередь необходимо руководствоваться возможностями экструдера, здравым смыслом и собственным опытом. Если вы уверены, что температуры установлены правильно, материал обрабатывается правильно, но в то же время масса увеличивается в дегазационных скважинах или ее мало, измените соотношение оборотов шнека и дозатора. Причиной такой ситуации может быть изменение любых характеристик сырья, например его «насыпной плотности».

Система дегазации. Что надо знать о ней?

Дегазация нужна для удаления газов, в частности, водяного пара, из расплава ПВХ. Если газы из расплавленной массы не удалять, возможно, появление отдельных пузырьков на поверхности материала на выходе из экструдера и «кипение» всей массы расплава.

В месте расположения дегазационных скважин конструкция всех типов шнеков предусматривает увеличение шага витков, увеличение объема, предназначенного для материала в межвитковом пространстве. Это решение предназначено для снижения давления в материале, его «разрыхления» с целью облегчения удаления газов из объема материала.

Номинальное значение глубины вакуума в дегазационных скважинах должно составлять 0,8 бар. На практике для большинства случаев вакуум 0,6 бар является достаточным. Неактивная дегазация обычно не влияет на качество профиля.

Причины засорений дегазационной зоны

В дегазаторе расплав находится порошкообразной форме. Порошок всасывается в фильтры и забивает их. Причиной этого является недостаточный уровень обработки материала или неполное заполнение винтов. Особенно часто такое случается при пуске (когда материал еще не обработан) в случае преждевременного включения системы и при остановках, в случае ее преждевременного отключения.

Дезактивационные колодцы забиты переработанным материалом. Удаление газов из шнеков не происходит, хотя датчик показывает рабочее значение глубины вакуума. Причиной дефекта является высокое давление на концах шнеков или неправильное заполнение материала шнеков. Характеристика для экструдеров с коническими шнеками для «быстрого» запуска или неправильных действий при остановке.

Второй тип засорения является более неприятным из-за сложности диагностики и повышенной сложности очистки системы.

Важно:

Дегазационная система не будет функционировать, если в вакуумную помпу не поступает жидкость.

При поломке дегазационной системы вода может выбрасываться в цилиндрическую зону оборудования.

Для точного регулирования температурными режимами заказывайте качественные элементы дополнительного нагрева от сертифицированных производителей. Компания «Полимернагрев» изготавливает не только стандартные нагреватели, но и самостоятельно разрабатывает индивидуальные решения под отдельные виды оборудования и определенные требования к нагреву.