Одним из самых лучших технологических методов работы с пластиком в наше время является вакуумная формовка. Она позволяет получать крупносерийные изделия из пластика различных видов.

Обработке методом вакуумной формовки может быть подвергнут, например листовой акрил, полиэтилен (ПЭТ), лист полистирола, поливинилхлорид (ПВХ), листовой поликарбонат и так далее.

Вакуумно-формовочное оборудование работает с разогретыми листами пластика толщиной от долей миллиметра до 2 сантиметров, и обеспечивает высокую скорость изготовления при сравнительно небольших расходах на электроэнергию.

Равномерный прогрев структуры пластика при формовании обеспечивает высокое качество. Причем, цвет и сама структура готового изделия может варьироваться в достаточно широких диапазонах.

Кстати, получение объемных 3D-изделий из пластика методом формовки выгодно, в частности, еще и потому, что можно организовать изготовление штучных изделий. Единственный минус таких изделий в том, что производство их займет очень мало времени, а основные затраты уйдут на разработку и изготовление пресс-формы для станка.

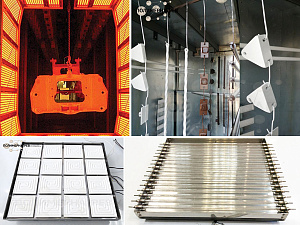

Как же выглядит типичный станок для вакуумной формовки пластика?

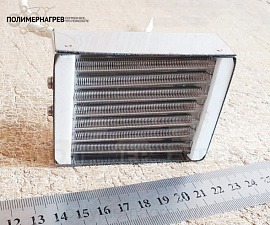

Самой важной частью его, пожалуй, являются нагревательные элементы, обеспечивающие нагрев заготовки из того или иного вида полимера до заданной температуры. Станок для формовки должен также уметь поддерживать стабильность такой температуры.

Вентиляторный блок – обеспечивает равномерность нагрева подаваемой в станок заготовки, а затем ее охлаждение.

Вакуумный насос – обеспечивает снижение давления между пресс-формой и пластиковой заготовкой до точно заданного значения.

Специальная прижимная рама формовочного станка обеспечивает точность геометрических размеров заготовки. Некоторые виды станков снабжаются еще и дополнительным растягивающим устройством, которое обеспечивает изменение размеров пластиковой заготовки в нагретом виде.

В корпусе станка, кроме вакуумной камеры и нагревательных элементов находится еще масса различных устройств и сервомеханизмов, обеспечивающих контроль подачи заготовки и ее перемещения, время и обороты электродвигателей вентилятора для обдува готового изделия.

Это датчики и сенсоры, а также современные средства электронного и механического контроля, обеспечивающие безопасность работы, и точное выдерживание заданных параметров – температуры и давления.

Как видим, вакуумно-формовочные станки являются важнейшей частью техпроцесса по превращению стандартной пластиковой заготовки в готовое к применению изделие.